La compañía cuenta con un equipo profesional de I + D con una rica experiencia en I + D para fundiciones de aleación de magnesio con alta resistencia, gran tamaño, estructura compleja y altos requisitos de calidad metalúrgica. Principalmente desarrolla y produce nuevas fundiciones de precisión de inversión al vacío de magnesio-litio ultraligeras y aleaciones de magnesio-tierras raras resistentes al calor.

En comparación con la fundición atmosférica tradicional, la fundición al vacío tiene las siguientes ventajas:

- Alta calidad de fusión: la fundición al vacío puede minimizar el contenido de gas en el metal y prevenir la oxidación del metal. La evaporación de la aleación de bajo punto de fusión de magnesio se reduce, de modo que la tasa de pérdida de combustión de la solución de aleación es baja, y básicamente no hay desviación entre la composición real y la composición nominal.

- Alto rendimiento: cuando se funden las piezas fundidas, se mejora la capacidad de llenado y alimentación del metal fundido, y se reducen los defectos como la inclusión de escoria de oxidación, las salpicaduras y los poros, y se mejora el rendimiento.

- Buena resistencia a la corrosión: dado que la fundición al vacío puede obtener metal fundido limpio con una composición uniforme, sin flujo y menos inclusiones, su resistencia a la corrosión mejora considerablemente en comparación con las piezas fundidas de producción convencionales (especialmente las fundiciones de aleación de magnesio).

- Buenas propiedades mecánicas: se puede usar una temperatura de vertido más baja para refinar los granos de las piezas fundidas y mejorar las propiedades mecánicas. Las fundiciones de precisión de inversión de aleación de magnesio-litio ultraligero y aleación de magnesio-tierras raras resistentes al calor se utilizan principalmente en los campos de aviación, aeroespacial y de equipos de armas con fuertes requisitos de reducción de peso y requisitos complejos de forma y tamaño, incluidos proyectiles de aeronaves, cajas, cilindros, ejes Cuerpo, disco, soporte, cabina de misiles, esqueleto de la consola del barco y otras partes.

|

Grado |

densidad |

Propiedades mecánicas |

Conductividad térmica |

Coeficiente de expansión lineal |

temperatura de uso/prueba |

estado |

Características y usos |

|||

|

dureza |

resistencia a la tracción |

Límite elástico |

Alargamiento después del descanso |

|||||||

|

ρ/g•cm-3 |

HV |

Rm/MPa |

Rp0.2/MPa |

A/% |

W/mk |

10-61/K |

°C |

|||

|

ZM1 |

1.82 |

55-65 |

≥235 |

≥140 |

≥5 |

- |

- |

25 |

T1 |

Tiene una alta resistencia a la tracción, límite elástico y plasticidad, pero tiene una gran tendencia al agrietamiento térmico. Se utiliza para piezas pequeñas y uniformemente estresadas, como piezas fundidas de ruedas de aviones. |

|

ZM2 |

1.85 |

60 |

≥200 |

≥135 |

≥2 |

130.94 |

25.8 |

25 |

T1 |

Tiene alta resistencia y plasticidad media, más alta que las propiedades mecánicas de alta temperatura y resistencia de ZM1, y se utiliza para carcasas de motores, carcasas de motores de aeronaves y otros componentes. |

|

ZM3 |

1.80 |

55 |

≥120 |

≥85 |

≥1.5 |

134.55 |

23.6 |

25 |

T2 |

Alta resistencia y resistencia a la fluencia a 200-300 ° C, adecuado para operaciones a largo plazo en el rango de 150-250 ° C o piezas fundidas que requieren estanqueidad al aire a temperatura ambiente |

|

ZM4 |

1.82 |

58 |

≥140 |

≥95 |

≥2 |

123.56 |

23.9 |

25 |

T1 |

|

|

ZM5 |

1.81 |

78 |

≥230 |

≥100 |

≥2 |

83.9 |

26.8 |

25 |

T6 |

Alto límite de tracción y elástico después del tratamiento térmico, piezas fundidas de uso general para componentes estresados como aeronaves, motores o electrónica |

|

ZM6 |

1.77 |

70 |

≥230 |

≥135 |

≥3 |

89.59 |

23.2 |

25 |

T6 |

Aleación de magnesio de alta resistencia y resistencia al calor, propiedades mecánicas a alta temperatura ambiente y plasticidad media, utilizada para la fabricación de carcasas reductoras de helicópteros, costillas de alas de aeronaves y otras partes |

|

ZM10 |

1.81 |

78 |

≥230 |

≥130 |

≥1 |

89.3 |

26.1 |

25 |

T6 |

Alto límite de tracción y elástico después del tratamiento térmico, piezas fundidas de uso general para componentes estresados como aeronaves, motores o electrónica |

Grado, composición y propiedades mecánicas de las piezas fundidas de aleación de magnesio

Grado de fundición de aleación de magnesio y composición química

|

Grado de aleación |

Al |

Zn |

Mn |

RE |

Zr |

Nd |

Si |

Fe |

Cu |

Ni |

|

ZM1 |

0.02 |

3.5-5.5 |

— |

— |

0.5-1.0 |

— |

— |

— |

0.10 |

0.01 |

|

ZM2 |

— |

3.5-5.0 |

0.15 |

0.75-1.75 |

0.4-1.0 |

— |

— |

— |

0.10 |

0.01 |

|

ZM3 |

— |

0.2-0.7 |

— |

2.5-4.0 |

0.4-1.0 |

— |

— |

— |

0.10 |

0.01 |

|

ZM4 |

— |

2.0-3.1 |

— |

2.5-4.0 |

0.5-1.0 |

— |

— |

— |

0.10 |

0.01 |

|

ZM5 |

7.5-9.0 |

0.2-0.8 |

0.15-0.5 |

— |

— |

— |

0.30 |

0.05 |

0.10 |

0.01 |

|

ZM6 |

— |

0.1-0.7 |

— |

— |

0.4-1.0 |

2.0-2.8 |

— |

— |

0.10 |

0.01 |

|

ZM10 |

9.0-10.7 |

0.6-1.2 |

0.1-0.5 |

— |

— |

— |

0.30 |

0.05 |

0.10 |

0.01 |

Norma ejecutiva: Norma nacional de la República Popular China "GB/T 13820-2018 Fundiciones de aleación de magnesio"

Propiedades de fundición de aleación de magnesio

|

grado |

estado de tratamiento térmico |

Propiedades mecánicas |

||

|

resistencia a la tracción Rm/MPa |

Límite elástico Rp0.2/MPa |

Alargamiento después del descanso A/% |

||

|

ZM1 |

T1 |

235 |

140 |

5.0 |

|

ZM2 |

T1 |

200 |

135 |

2.5 |

|

ZM3 |

F |

120 |

85 |

1.5 |

|

T2 |

120 |

85 |

1.5 |

|

|

ZM4 |

T1 |

140 |

95 |

2.0 |

|

ZM5 |

F |

145 |

75 |

2.0 |

|

T1 |

155 |

80 |

2.0 |

|

|

T4 |

230 |

75 |

6.0 |

|

|

T6 |

230 |

100 |

2.0 |

|

|

ZM6 |

T6 |

230 |

135 |

3.0 |

|

ZM10 |

F |

145 |

85 |

1.0 |

|

T4 |

230 |

85 |

4.0 |

|

|

T6 |

230 |

130 |

1.0 |

|

2.3.1.1 Estructura del producto y proceso tecnológico

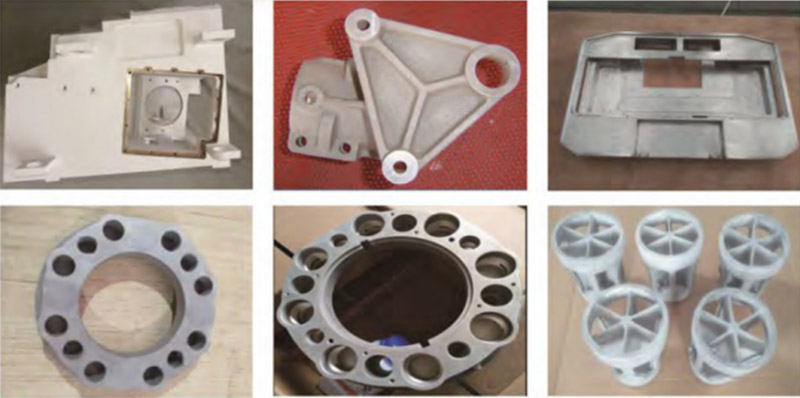

- Estructura del producto

Podemos desarrollar fundiciones de precisión de magnesio-litio ultraligeras pequeñas, medianas y grandes y fundiciones de precisión de magnesio resistentes al calor de alta resistencia. La estructura del producto se muestra en la siguiente figura:

Diagrama de estructura del producto de fundición de la empresa

- Proceso de desarrollo de productos

Proceso de fundición de arena

La línea de producción de fundición en arena puede producir fundiciones de aleación de aluminio y magnesio medianas y grandes con un solo peso en blanco de menos de 1 t y un grosor de pared de no menos de 3 mm.

El flujo de proceso de fundición de arena es: El proceso de post-procesamiento de fundiciones es generalmente:

Diagrama de flujo del proceso de fundición de arena Gráfico de flujo del proceso de posprocesamiento de las piezas fundidas

(1) Proceso de fundición de inversiones:

La línea de producción de fundición de inversión puede producir piezas fundidas de aleación de magnesio pequeñas y medianas con un solo peso en blanco de no más de 100 kg, un grosor de pared más delgado de no menos de 2 mm y altos requisitos de calidad de superficie. El flujo de proceso de fundición de inversión al vacío es el siguiente:

Diagrama de flujo del proceso de fundición de inversión al vacío

2.3.1.1 Pantalla de la caja

Fundición de inversión al vacío de aleación de magnesio ZM5 La aleación de magnesio fundido tiene buena fluidez, soldabilidad, baja tendencia al agrietamiento en caliente, después del tratamiento de envejecimiento de la solución, tiene alta resistencia a la tracción y plasticidad, resistencia al elástico media, se puede usar como componentes forzados, como mamparos de aviones, receptores, montajes de misiles, etc. Nuestra empresa ha desarrollado materiales especiales de carcasa de molde de capa superficial, que pueden realizar todo el proceso de procesamiento: la producción de carcasa de molde se puede llevar a cabo de acuerdo con los dibujos del cliente, se utiliza la fusión de flujo sin vacío y se hacen espacios en blanco de fundición en combinación con el proceso de fundición de inversión, y luego se lleva a cabo el mecanizado y el tratamiento de superficies. Además, la rugosidad superficial de la superficie no mecanizada de las piezas fundidas producidas por nuestra empresa alcanza Ra3.2, la tolerancia dimensional es CT6, se mejora la resistencia a la corrosión de los productos, se reduce el costo de procesamiento y se mejora la eficiencia de producción. Material: ZM5 Densidad: 1.79 ~ 1.81g / cm3 Propiedades mecánicas: Rm: 240-270MPa, A: 4-6% Conductividad térmica: 78.5W / (m-C) Capacidad calorífica específica: 1047J / (kg-C)

Forjas de aleación de magnesio

Propiedades mecánicas de tracción de forjados libres de aleación de magnesio

|

Grado |

estado del suministro |

Estado de la muestra |

Peso kg |

Dirección de muestreo |

Resultados de las pruebas de tracción a temperatura ambiente |

Dureza Vickers/ HV |

||

|

resistencia a la tracción Rm / MPa |

Especifica la extensión no proporcional Fuerza Rp0.2 /MPa |

Alargamiento después del descanso /A % |

||||||

|

LZ91 |

H |

H |

≤300 |

L |

130 |

95 |

25 |

45-55 |

|

LA91 |

H |

H |

≤300 |

L |

135 |

100 |

20 |

45-55 |

|

LA141 |

H |

H |

≤300 |

L |

130 |

95 |

20 |

45-50 |

|

LAZ931 |

H |

H |

≤300 |

L |

175 |

135 |

10 |

55-60 |

|

LAZ933 |

H |

H |

≤300 |

L |

185 |

145 |

8 |

55-60 |

|

MA18 |

H |

H |

≤300 |

L |

175 |

135 |

30 |

50-55 |

|

MA21 |

H |

H |

≤300 |

L |

205 |

165 |

10 |

60-70 |

|

AZ31B |

H12 |

H12 |

≤300 |

L |

235 |

140 |

5 |

50-60 |

|

ZK61M (MB15) |

T5 |

T5 |

≤300 |

L |

275 |

195 |

5 |

65-75 |

|

MB25 |

T5 |

T5 |

≤300 |

L |

305 |

240 |

6 |

65-75 |

|

MB26 |

T5 |

T5 |

≤300 |

L |

325 |

245 |

5 |

65-75 |

|

WE43 |

T5 |

T5 |

≤300 |

L |

263 |

181 |

2.7 |

70-77 |

|

VW63 |

T5 |

T5 |

≤300 |

L |

278 |

195 |

15.5 |

70-85 |

|

VW94 |

T5 |

T5 |

≤300 |

L |

390 |

362 |

2.76 |

90-130 |

|

Estándar ejecutivo |

Norma Nacional de la República Popular China "GBn 250-85" Norma Nacional de la República Popular China "GB/T 37596-2019" |

|||||||