|

Grado |

densidad |

Propiedades mecánicas |

Módulo elástico |

Relación de Poisson |

Conductividad térmica |

temperatura de uso/prueba |

Características y usos |

|||

|

dureza |

resistencia a la tracción |

Límite elástico |

Alargamiento después del descanso |

|||||||

|

ρ/g•cm-3 |

HV |

Rm/MPa |

Rp0.2/MPa |

A/% |

GPa (en inglés) |

— |

W/mk |

°C |

||

|

LZ91 |

1.48 |

40-75 |

140-180 |

110-130 |

15-40 |

43 |

0.33 |

Acerca de50-80 |

≤100 °C |

Baja densidad, resistencia media, buena forma, buena resistencia a la corrosión, adecuado para piezas de carcasa de productos aeroespaciales, electrónicos 3C y otros, la aplicación más grande del mercado |

|

LAZ931 |

1.51 |

50-75 |

170-220 |

140-180 |

10-20 |

43 |

0.33 |

Acerca de50-80 |

≤100 °C |

Buenas propiedades mecánicas integrales, buena combinación de resistencia y plasticidad, adecuado para piezas de carcasa de productos aeroespaciales, electrónicos 3C y otros con requisitos de resistencia media |

|

LAZ933 |

1.53 |

50-80 |

190-230 |

145-190 |

10-20 |

43 |

0.33 |

Acerca de50-80 |

≤100 °C |

Buenas propiedades mecánicas integrales, adecuadas para piezas de carcasa de productos aeroespaciales, electrónicos 3C y otros con requisitos de resistencia media |

|

LA141 |

1.35 |

40-70 |

110-140 |

90-120 |

10-40 |

43 |

0.33 |

Acerca de50-80 |

≤80 °C |

Baja densidad y buena tenacidad, adecuado para componentes estructurales de vehículos espaciales como satélites y sondas de espacio profundo |

|

MA21 |

1.6 |

50-80 |

200-280 |

130-200 |

6-25 |

45 |

0.33 |

Acerca de50-80 |

≤120 °C |

Alta resistencia, buena resistencia a la corrosión, adecuado para componentes de resistencia media en el campo aeroespacial, puede reemplazar a los productos convencionales ME20, AZ40 y otros productos |

|

MA18 |

1.48 |

45-65 |

150-220 |

110-140 |

15-40 |

43 |

0.33 |

Acerca de50-80 |

≤80 °C |

Baja densidad, resistencia media, buena forma, buena resistencia a la corrosión, adecuado para piezas de carcasa de productos aeroespaciales y otros productos |

Aleación ultraligera de magnesio-litio

Características de las aleaciones de magnesio-litio

- Ultraligero: el material estructural metálico más ligero del mundo, con una densidad de 1.35-1.65g/cm3, 1/2 más ligero que la aleación de aluminio y 1/3 más ligero que la aleación de magnesio.

- Excelente rigidez: la rigidez es 22 veces mayor que la del acero; el peso de magnesio y litio requerido para la misma rigidez es solo 1/3 del del acero.

- Superplasticidad: El alargamiento de la tracción a alta temperatura de magnesio-litio puede alcanzar el 758%, y las piezas de paredes delgadas con tamaño preciso, forma compleja y estructura de grano uniforme y fino se pueden obtener mediante el conformado de superplásticos.

- Buena conductividad eléctrica y térmica: la conductividad térmica es aproximadamente 300 ~ 400 veces la de los plásticos, 30 ~ 50 veces la de los materiales compuestos de fibra de carbono, y la conductividad eléctrica es aproximadamente 1016 veces mayor que la de los plásticos, y 104 veces la de los materiales compuestos de fibra de carbono.

- Excelente rendimiento de absorción de impactos: tiene un gran coeficiente de fricción interna, puede consumir energía dentro del metal, puede mejorar efectivamente la estabilidad del equipo y es adecuado para fabricar equipos con requisitos de absorción de impactos, como piezas de absorción de impactos aeroespaciales, armadura del tanque

|

Material |

Aleación de titanioα-Ti |

Aleación de aluminio 5052-O |

aleación de magnesio AZ31-H |

plasticPC/ABS |

fibra de carbono material compuesto |

Aleación de magnesio y litio LZ91 |

|

Coeficiente de fricción interna |

0.002 |

0.002 |

0.004 |

~ 0,01 |

~ 0,03 |

~ 0.01-0.05 |

|

Coeficiente de amortiguación específico(10-4) |

4.6 |

7.5 |

23 |

82 |

170 |

68-340 |

Espectro de temperatura de fricción interna de LZ91 laminado calentado a 200 grados

Espectro de temperatura de fricción interna de LA91 laminado a 300 °C de calentamiento

- Excelente rendimiento de blindaje electromagnético: la aleación de magnesio-litio tiene un buen efecto de blindaje sobre las ondas electromagnéticas en diferentes bandas, y es adecuada para hacer carcasas de giroscopio, refugios de blindaje, gabinetes de control antiinterferencia, etc., para mejorar la seguridad del equipo, la precisión.

|

|

Frecuencia de medición |

Aleación de magnesio y litio LZ91 |

Aleación de magnesio y litio LZA911 |

AZ31 |

PC/ABS |

Material compuesto de fibra de carbono |

|

Valor EMI comparar |

1,8 GHz |

-66 dB |

-59 dB |

-29 dB |

无 |

-19 dB |

|

2,45 GHz |

-79 dB |

-77 dB |

-52 dB |

-27 dB |

7, buen rendimiento de soldadura: el magnesio-litio es fácil de soldar con la aleación a granel y otras aleaciones de magnesio, y se puede soldar mediante soldadura láser, soldadura por fricción por agitación, soldadura TIG, soldadura por haz de electrones y soldadura fuerte.

8, excelente maquinabilidad y capacidad de conformado en frío: el magnesio-litio tiene una excelente maquinabilidad, buena calidad de la superficie, baja fuerza de corte y bajo consumo de energía. Excelente trabajabilidad en frío, la velocidad total de laminación en frío puede alcanzar el 90% y se puede estampar a temperatura ambiente。

Grados, propiedades y características de aplicación de las aleaciones de magnesio-litio

Grado y composición de la aleación de magnesio-litio

|

Grado |

Li |

Al |

Zn |

Después de Cristo |

Si |

Cu |

Fe |

Ni |

Mn |

|

LZ91 |

8.5-9.5 |

- |

0.5-1.5 |

- |

≤0,05 |

≤0,05 |

≤0.01 |

≤0.005 |

≤0,05 |

|

LAZ931 |

8.0-10.0 |

2.5-3.8 |

0.5-1.5 |

- |

≤0,05 |

≤0,05 |

≤0.01 |

≤0.005 |

≤0,05 |

|

LAZ933 |

8.5-10.3 |

2.5-3.5 |

2.5-3.5 |

- |

≤0,05 |

≤0,05 |

≤0.01 |

≤0.005 |

≤0,05 |

|

LA141 |

13.0-15.0 |

0.75-1.5 |

- |

- |

≤0.1 |

≤0.1 |

≤0.1 |

≤0.005 |

≤0,15 |

|

MA18 |

10-11.5 |

0.5-1.0 |

2.0-2.5 |

0.2-0.4 |

0.1-0.4 |

- |

- |

- |

0.1-0.4 |

|

MA21 |

7.0-10.0 |

4.0-6.0 |

0.2-2.0 |

- |

0.1-0.4 |

- |

- |

- |

0.1-0.5 |

Propiedades de aleación de magnesio-litio (forjas, láminas laminadas)

|

Grado |

Densidad g/cm3 |

Propiedades mecánicas |

Temperatura de funcionamiento |

|||

|

dureza HV |

resistencia a la tracción MPa |

Límite elástico MPa |

Alargamiento en el descanso % |

|||

|

LZ91 |

1.48 |

40-75 |

140-180 |

110-130 |

35-60 |

100 °C以下 |

|

LAZ931 |

1.51 |

50-75 |

170-220 |

140-180 |

20-28 |

100 °C以下 |

|

LAZ933 |

1.53 |

50-80 |

180-230 |

145-190 |

16-22 |

100 °C以下 |

|

LA141 |

1.35 |

40-70 |

110-140 |

90-120 |

10-40 |

80 °C以下 |

|

MA18 |

1.48 |

45-65 |

150-220 |

100-180 |

15-40 |

80 °C以下 |

|

MA21 |

1.60 |

50-80 |

200-280 |

130-250 |

6-25 |

120 °C以下 |

Estándar ejecutivo: lingote de aleación de magnesio-litio Q/ZYYCLS1122—2020

Tira de aleación de magnesio-litio Q/ZYYCLS1123—2020

Varilla de extrusión caliente de aleación de magnesio-litio Q/ZYYCLS1124—2020

Forjas de aleación de magnesio-litio Q/ZYYCLS1125—2019

Características de aplicación de los materiales de aleación de magnesio-litio

|

Grado |

Variedad de materiales |

Características del material y usos típicos |

|

LZ91 |

Placas, láminas, barras, forjas |

LZ91, LAZ931, LAZ933, LA141 son aleaciones comerciales típicas de magnesio-litio, con la misma densidad que los plásticos, rigidez y tenacidad mucho más altas que los plásticos, y excelente absorción de impactos, amortiguación y plasticidad, y se pueden usar en láminas de película sonora. Uno de los materiales más efectivos para la reducción de peso en materiales metálicos aeroespaciales. Se puede aplicar a piezas secundarias de carga y varias cajas y carcasas, como carcasas de chasis electrónicos, piezas estructurales de instrumentos ópticos, pieles, paneles de instrumentos, remaches para satélites, paneles de panal, tubos de calor, carcasas de portátiles, carcasas de teléfonos móviles, dispositivos de puntería y piezas de carcasa.

MA21 y MA18 son las dos aleaciones de magnesio-litio más prácticas, que tienen una alta estabilidad en propiedades mecánicas, corrosión y capacidad de fabricación, y se pueden procesar en varias formas de piezas de trabajo deformadas. Se puede aplicar a materiales de soldadura de baja resistencia y piezas de fabricación que requieren una alta rigidez específica y una alta amortiguación, como marcos, soportes, carcasas de instrumentos electrónicos, guías de onda, escotillas de cohetes, etc. |

|

LAZ931 |

||

|

LAZ933 |

||

|

LA141 |

||

|

MA18 |

Láminas, forjas, extrusiones, perfiles |

|

|

MA21 |

Proceso de preparación de aleación de magnesio-litio

Áreas de aplicación

En el campo aeroespacial, no escatimaremos gastos para reducir el peso. En el campo militar, para satisfacer las necesidades tácticas de entrega de largo alcance, despliegue rápido y operaciones de maniobra en el futuro, las armas y el equipo se están desarrollando constantemente hacia el peso ligero, y los teléfonos móviles, computadoras portátiles y otros productos en el campo 3C se están volviendo más ligeros y delgados. El desarrollo, el uso de aleaciones de magnesio-litio para reemplazar las aleaciones de aluminio puede lograr un efecto de reducción de peso del 20% al 30%, y resultados inmediatos.

El rápido desarrollo de la industria aeroespacial es un símbolo del progreso científico y tecnológico nacional, y tiene un significado estratégico en la seguridad nacional. La industria aeroespacial tiene requisitos muy estrictos en equipos relacionados desde el diseño, el material, el procesamiento, el ensamblaje hasta el control de automatización, etc., especialmente Los estrictos requisitos de rendimiento se imponen al material.

Los materiales de aleación de magnesio son ampliamente utilizados en equipos aeroespaciales debido a su peso ligero, que puede reducir en gran medida el peso de las aeronaves. Bajo la misma reducción de peso, el costo de combustible de los aviones de combate es 10 veces mayor que el de los aviones comerciales, mientras que los aviones comerciales ahorran un costo de combustible aprox.

100 veces más que la de un coche. La reducción de la masa de la aeronave también puede mejorar la maniobrabilidad de la aeronave y aumentar la efectividad de combate del caza.

Cuando los misiles, vehículos de lanzamiento y aeronaves están en vuelo, debido a la operación del motor y el ruido aerodinámico, causará vibraciones aleatorias severas de banda ancha y un entorno de ruido, y también estimulará numerosos picos de resonancia en la estructura y el sistema de instrumentos de control electrónico, lo que provocará una falla por fatiga de la estructura. e inestabilidad dinámica que conduce al fracaso. Las estadísticas muestran que alrededor de un tercio de las fallas de las pruebas de tierra y vuelo de los cohetes están relacionadas con la vibración, y el excelente rendimiento de absorción de impactos de las aleaciones de magnesio-litio puede cumplir con los requisitos de absorción de impactos relevantes.

Campo militar: Con el avance de la ciencia y la tecnología, las armas y el equipo militar necesitan urgentemente una reducción de peso. Si el peso de los aviones de combate se reduce en un 15%, la distancia de rodadura de la aeronave se puede acortar en un 15%, el alcance se puede aumentar en un 20% y la carga útil se puede aumentar en un 30%, especialmente en equipos portátiles. , la necesidad de perder peso es más urgente. Las aleaciones de magnesio se han utilizado en este campo durante casi 100 años como un material estructural ligero. Reemplazar las aleaciones de aluminio y las aleaciones de titanio con aleaciones de magnesio-litio puede lograr un efecto de reducción de peso del 20% al 40%.

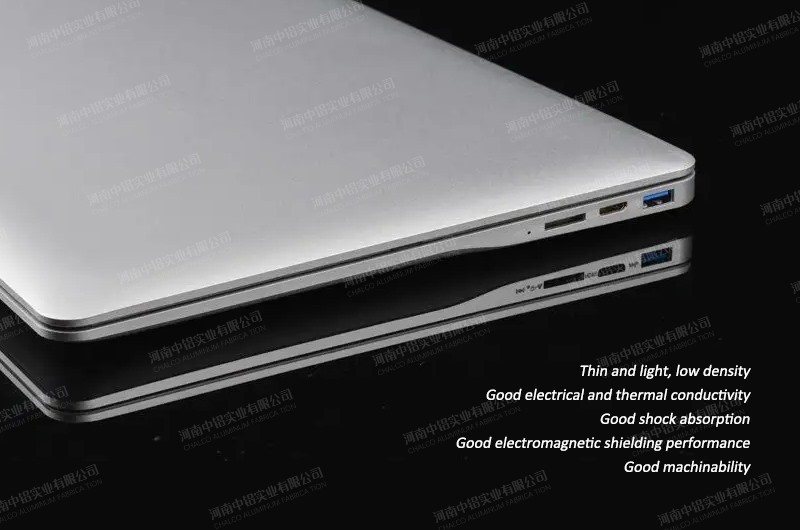

Campo 3C: Los productos electrónicos como computadoras y equipos de comunicación se han desarrollado rápidamente en los últimos años. Las personas tienen requisitos cada vez más altos para la portabilidad de los productos electrónicos. Las ventajas de las aleaciones de magnesio-litio en todos los aspectos son totalmente adecuadas para los requisitos de los productos electrónicos de alta gama.

Debido a las buenas propiedades de trabajo en frío de las aleaciones de magnesio-litio, se puede lograr el estampado a temperatura ambiente. Además, las aleaciones de magnesio-litio también tienen excelentes propiedades de blindaje electromagnético. Las aleaciones de magnesio-litio se utilizan para preparar marcos de pantalla LCD de portátiles, carcasas traseras, marcos de teclado y otros componentes. Al tiempo que reduce el peso, mejora la disipación de calor y aumenta la resistencia al impacto, también puede reducir la interferencia electromagnética, haciendo que los datos transmitidos sean más reales y precisos. Una compañía nacional de computadoras portátiles utiliza la aleación de magnesio-litio producida por nuestra compañía para producir un ultrabook con una pantalla de 15.6 pulgadas que pesa solo 990 gramos. La aleación de magnesio-litio tiene un alto coeficiente de amortiguación específico, y su rigidez específica y resistencia específica son mejores que otros metales. Como diafragma de audio, puede reducir la potencia del equipo, mejorar la estabilidad del equipo y lograr una transmisión de alta fidelidad de la calidad del sonido.

Productos típicos y casos de aplicación de aleaciones de magnesio-litio

Carcasa del chasis de aleación de magnesio-litio

Como el material estructural metálico más ligero, la aleación de magnesio-litio tiene las ventajas obvias de peso ligero y alta resistencia específica, y es ampliamente utilizada en los campos de defensa nacional, industria militar, aeroespacial y otros campos. La reducción de peso de la aeronave significa que el consumo de combustible de la aeronave es bajo y el costo es bajo. La preparación del chasis electrónico en aviones de combate y UAV puede lograr rápidamente una reducción de peso estructural. También hay una gran cantidad de equipos portátiles en la industria militar que necesitan urgentemente perder peso.

Más de 300 componentes estructurales en el radar portátil se reemplazan con aleaciones de magnesio-litio, lo que reduce el peso estructural del radar de 60 kg a 35 kg, reduciendo la carga de transportar personal.

Equipo individual de soldado de aleación de magnesio-litio

Con el fin de satisfacer las necesidades tácticas de entrega de largo alcance, despliegue rápido y operaciones de maniobra en operaciones futuras, las armas y equipos militares se están desarrollando constantemente hacia la ligereza, especialmente en términos de equipos portátiles individuales, que se utilizan principalmente para reconocimiento, robo, voladura, comunicación, inteligencia. , tareas especiales, etc., la necesidad de perder peso es más urgente. Reemplazar las aleaciones de magnesio, aleaciones de aluminio y aleaciones de titanio con aleaciones de magnesio y litio puede reducir el peso entre un 20% y un 50%. Las aleaciones de magnesio-litio se pueden utilizar en equipos de soldados individuales: dispositivos de avistamiento de armas, telescopios, cubiertas de cascos y dispositivos de suspensión, intensificadores de imagen mejorados de video, pantallas planas, cámaras en miniatura, dispositivos de apoyo audiovisual, exoesqueletos para soldados individuales, placas de llenado para chalecos antibalas, etc.

Material: aleación de litio de magnesio

Densidad: 1.35-1 .6g /cm3

Procesamiento: CNC, EDM, corte de alambre, etc.

Superficie: Tratamiento compuesto de electroforesis por oxidación de microarco, pasó la prueba de tres pruebas de estándar militar nacional

Características: peso ligero, absorción de impactos, blindaje electromagnético, puede reemplazar la aleación de magnesio, aleación de aluminio, fibra de carbono, etc.

Forro interior de la armadura corporal

Probadas por el Centro de Inspección de Calidad de Equipos Militares de China, las aleaciones de magnesio y litio tienen excelentes propiedades antibalísticas, no solo las excelentes propiedades de absorción de impactos de las aleaciones de magnesio, sino también la tenacidad y los efectos de absorción de energía de las armaduras de aleación de aluminio. La reducción de peso puede aumentar la movilidad y la flexibilidad. La absorción de impactos puede reducir la vibración causada por el impacto de bala, proteger eficazmente a los soldados y también se puede utilizar para helicópteros y armaduras de tanques que necesitan reducción de peso.

Soldado individual que transportaba proyectil de la estación

La cáscara de una estación de transporte de soldados de cierto Grupo de Artillería está hecha de aleación de magnesio-litio después del procesamiento. Dispositivo de visión nocturna de componentes del sistema de pantalla montado en la cabeza. El dispositivo de visión nocturna diseñado por cierto grupo AVIC está hecho de aleación de magnesio-litio, y su estructura es aproximadamente un 46% más ligera que la de aleación de aluminio.

Productos para portátiles de aleación de magnesio-litio

Con la mejora continua de los niveles de vida, las personas tienen requisitos cada vez más altos para la portabilidad de los productos electrónicos. Como los productos electrónicos más utilizados fuera de los teléfonos móviles, las computadoras portátiles se están desarrollando rápidamente en la dirección de la delgadez y la ligereza. Las ventajas de las aleaciones de magnesio-litio en todos los aspectos son totalmente adecuadas para los requisitos de productos electrónicos de alta gama.

El portátil hecho de aleación de magnesio-litio pasó: prueba de adaptabilidad de √vibración √Prueba de choque √Prueba de choque √Prueba de caída libre √Prueba de aceite

Material de las piezas: aleación de magnesio-litio Densidad: 1.48-1.6g / cm3

Procesamiento: estampado, forja de precisión, CNC

Características: peso ligero, pequeña deformación, se puede estampar a temperatura ambiente, el peso total del portátil es inferior a 1 kg

productos wearables

En los últimos años, los dispositivos portátiles inteligentes han sido ampliamente reconocidos por el mercado como el próximo punto caliente en la industria de terminales inteligentes. Las formas principales de productos de dispositivos portátiles incluyen relojes, zapatos, vidrio y otras formas de productos convencionales.

La calidad, el rendimiento, el tamaño, el material, etc. del equipo determinan la función y la experiencia del usuario del producto. Como el material estructural metálico más ligero, la aleación de magnesio-litio puede reducir la carga del desgaste a largo plazo y mejorar la experiencia del usuario en comparación con la aleación de aluminio.

Marco de vidrios AR Material: aleación de magnesio-litio QY-1 Densidad: 1.55g / cm3 Proceso de conformado: Semisólido Características: Alta resistencia, peso ligero, pequeña deformación, llenado completo, sin defectos

Soporte de vidrios VR Material: aleación de magnesio-litio LAZ931 Densidad: 1.52g / cm3 Proceso de moldeo: Fundición a presión Características: Alta resistencia, peso ligero, pequeña deformación

Soldadura de aleación de magnesio-litio

Las aleaciones de magnesio-litio tienen una excelente soldabilidad, y el proceso de soldadura no es muy diferente del de las aleaciones de magnesio. Es fácil de soldar con aleaciones a granel y otras aleaciones de magnesio. Soldadura TIG, soldadura por haz de electrones, soldadura láser, soldadura por fricción por agitación y soldadura fuerte y otras técnicas para la soldadura.

La costura de soldadura obtenida por soldadura láser es lisa y limpia. Se puede ver en las fotos de la microestructura que el área de costura de soldadura se compone principalmente de finos cristales columnares. Después de la prueba, la resistencia de la costura de soldadura puede alcanzar el 85% de la matriz.

Soldadura por fricción por fricción LZ91, desde un punto de vista macro, la superficie del área de unión soldada es relativamente plana, ligeramente más baja que el plano de la placa, mostrando las características del "anillo de cebolla", y la forma es buena. La sección transversal del área de la unión soldada se observó a bajo aumento mediante microscopio óptico y microscopio electrónico de barrido, y no se encontraron defectos comunes como túneles, poros y grietas en la soldadura. Además, con el aumento de la entrada de calor, la resistencia a la tracción y el límite elástico del área central de soldadura mostraron el mismo valor. Tendencia alcista, el alargamiento disminuyó ligeramente.

Parámetros de rendimiento típicos de las aleaciones de magnesio-litio

Tabla de parámetros LZ91 de aleación de magnesio-litio

Aleación de magnesio-litio LZ91 Composición química

|

Li |

Zn |

Mn |

Si |

Fe |

Cu |

Ni |

Mg |

|

8.5-9.5 |

0.5-1.5 |

≤0,05 |

≤0,05 |

≤0.01 |

≤0,05 |

≤0.005 |

Bal. |

Propiedades físicas de la aleación de magnesio-litio LZ91

|

densidad (g/cm3) |

1.48 |

|

temperatura del solidus (°C) |

570 |

|

temperatura del líquido (°C) |

582 |

|

Módulo elástico (GPa) |

43 |

|

Relación de Poisson |

0.33 |

|

Conductividad térmica (W / mK) (25 ° C) |

50-80 |

|

Coeficiente de expansión térmica (10-6 / K) (25 ° C) |

28-32 |

|

Coeficiente de fricción interna |

0.01-0.05 |

|

Coeficiente de amortiguación específico(10-4) |

68-340 |

Aleación de magnesio-litio LZ91 Propiedades mecánicas Estándar

|

Atemperar |

Tamaño/mm |

resistencia a la tracción/MPa |

Límite elástico/MPa |

Alargamiento/% |

|

|

forja |

O |

≤100 |

≥110 |

≥90 |

≥25 |

|

H112 |

≥120 |

≥95 |

≥25 |

||

|

Estado extruido |

H112 |

≤20 |

≥145 |

≥100 |

≥30 |

|

>20 ~ 50 |

≥135 |

≥95 |

≥25 |

||

|

>50 ~ 190 |

≥130 |

≥90 |

≥25 |

||

|

hoja enrollada |

O |

0.40 ~ 3.00 |

≥130 |

≥95 |

≥25 |

|

>3.00 ~ 12.50 |

≥125 |

≥95 |

≥25 |

||

|

>12.50 ~ 20.00 |

≥120 |

≥90 |

≥20 |

||

|

H112 |

2.00 ~ 12.50 |

≥135 |

≥100 |

≥25 |

|

|

>12.50 ~ 70.00 |

≥130 |

≥95 |

≥20 |

||

Valores medidos de las propiedades mecánicas de la aleación de magnesio-litio LZ91

|

Atemperar |

Tamaño/mm |

resistencia a la tracción/MPa |

Límite elástico/MPa |

Alargamiento/% |

|

|

forja |

O |

76 mm |

117 |

96 |

37.5 |

|

H112 |

133 |

103 |

32.5 |

||

|

Estado extruido |

H112 |

φ16 |

157 |

109 |

47.5 |

|

φ22 |

151 |

101 |

38.0 |

||

|

φ190 |

140 |

96 |

35.5 |

||

|

hoja enrollada |

O |

2.5 |

141 |

113 |

48.0 |

|

8 |

139 |

107 |

44.5 |

||

|

15 |

134 |

96 |

42.0 |

||

|

H112 |

3 |

142 |

114 |

43.5 |

|

|

45 |

136 |

106 |

38.0 |

||

Tabla de parámetros la aleación de magnesio-litio LAZ931

Aleación de magnesio-litio LAZ931 Composición química

|

Li |

Al |

Zn |

Mn |

Si |

Fe |

Cu |

Ni |

Mg |

|

8.0-10.0 |

2.5-3.8 |

0.5-1.5 |

≤0,05 |

≤0,05 |

≤0.01 |

≤0,05 |

≤0.005 |

Bal. |

Aleación de magnesio-litio LAZ931 Propiedades físicas

|

densidad (g/cm3) |

1.51 |

|

temperatura del solidus (°C) |

560 |

|

temperatura del líquido (°C) |

580 |

|

Módulo elástico (GPa) |

43 |

|

Relación de Poisson |

0.33 |

|

Conductividad térmica (W / mK) (25 ° C) |

50-80 |

|

Coeficiente de expansión térmica (10-6 / K) (25 ° C) |

28-32 |

Aleación de magnesio-litio LAZ931 Propiedades mecánicas Estándar

|

Atemperar |

Tamaño/mm |

resistencia a la tracción/MPa |

Límite elástico/MPa |

Alargamiento% |

|

|

forja |

O |

≤100 |

≥160 |

≥130 |

≥12 |

|

H112 |

≥175 |

≥135 |

≥10 |

||

|

Estado extruido |

H112 |

≤20 |

≥185 |

≥155 |

≥20 |

|

>20 ~ 50 |

≥175 |

≥145 |

≥15 |

||

|

>50 ~ 190 |

≥165 |

≥135 |

≥15 |

||

|

hoja enrollada |

O |

0.40 ~ 3.00 |

≥170 |

≥140 |

≥12 |

|

>3.00 ~ 12.50 |

≥165 |

≥130 |

≥12 |

||

|

>12.50 ~ 20.00 |

≥160 |

≥130 |

≥12 |

||

|

H112 |

2.00 ~ 12.50 |

≥185 |

≥155 |

≥12 |

|

|

>12.50 ~ 32.00 |

≥175 |

≥145 |

≥12 |

||

|

>32.00 ~ 70.00 |

≥165 |

≥135 |

≥12 |

||

Valores medidos de las propiedades mecánicas de la aleación de magnesio-litio LAZ931

|

Atemperar |

Tamaño/mm |

resistencia a la tracción/MPa |

Límite elástico/MPa |

Alargamiento/% |

|

|

forja |

O |

90 mm |

169 |

137 |

21.5 |

|

H112 |

183 |

144 |

17.5 |

||

|

Estado extruido |

H112 |

φ16 |

208 |

167 |

24.0 |

|

φ22 |

199 |

162 |

21.0 |

||

|

φ190 |

181 |

154 |

18.0 |

||

|

hoja enrollada |

O |

2.5 |

177 |

140 |

29.5 |

|

6 |

175 |

138 |

28.5 |

||

|

15 |

168 |

134 |

14.50 |

||

|

H112 |

3 |

188 |

158 |

27.0 |

|

|

20 |

183 |

152 |

16.0 |

||

|

50 |

171 |

144 |

14.5 |

||

Tabla de parámetros de aleación de magnesio-litio LAZ933

Aleación de magnesio-litio LAZ933 Composición química

|

Li |

Al |

Mn |

Si |

Fe |

Cu |

Ni |

Mg |

|

8.5-10.3 |

2.5-3.5 |

≤0,05 |

≤0,05 |

≤0.01 |

≤0,05 |

≤0.005 |

Bal. |

Aleación de magnesio-litio LAZ933 Propiedades físicas

|

densidad (g/cm3) |

1.53 |

|

temperatura del solidus (°C) |

560 |

|

temperatura del líquido (°C) |

580 |

|

Módulo elástico (GPa) |

43 |

|

Relación de Poisson |

0.33 |

|

Conductividad térmica (W / mK) (25 ° C) |

50-80 |

|

Coeficiente de expansión térmica (10-6 / K) (25 ° C) |

25-33 |

Aleación de magnesio-litio LAZ933 Propiedades mecánicas Estándar

|

Atemperar |

Tamaño/mm |

resistencia a la tracción/MPa |

Límite elástico/MPa |

Alargamiento/% |

|

|

forja |

O |

≤100 |

≥175 |

≥140 |

≥10 |

|

H112 |

≥185 |

≥145 |

≥8 |

||

|

Estado extruido |

H112 |

≤20 |

≥205 |

≥175 |

≥20 |

|

>20 ~ 50 |

≥185 |

≥155 |

≥15 |

||

|

>50 ~ 190 |

≥175 |

≥145 |

≥10 |

||

|

hoja enrollada |

O 态 |

0.40 ~ 3.00 |

≥185 |

≥145 |

≥10 |

|

>3.00 ~ 12.50 |

≥175 |

≥140 |

≥10 |

||

|

>12.50 ~ 20.00 |

≥170 |

≥135 |

≥10 |

||

|

H112 态 |

2.00 ~ 12.50 |

≥195 |

≥160 |

≥10 |

|

|

>12.50 ~ 32.00 |

≥185 |

≥155 |

≥10 |

||

|

>32.00 ~ 70.00 |

≥175 |

≥145 |

≥10 |

||

Valores medidos de las propiedades mecánicas de la aleación de magnesio-litio LAZ933

|

Atemperar |

Tamaño/mm |

resistencia a la tracción/MPa |

Límite elástico/MPa |

Alargamiento/% |

|

|

forja |

O |

80 |

186 |

148 |

23.5 |

|

H112 |

199 |

152 |

18.5 |

||

|

Estado extruido |

H112 |

φ16 |

225 |

191 |

22.0 |

|

φ48 |

219 |

180 |

19.0 |

||

|

φ110 |

196 |

168 |

15.0 |

||

|

hoja enrollada |

O |

2.5 |

191 |

151 |

38.5 |

|

10 |

187 |

148 |

35.0 |

||

|

15 |

183 |

144 |

32.0 |

||

|

H112 |

3 |

209 |

166 |

31.5 |

|

|

15 |

189 |

159 |

27.0 |

||

|

40 |

184 |

156 |

22.5 |

||

Tabla de parámetros la aleación de magnesio-litio LA141

Aleación de magnesio-litio LA141 Composición química

|

Li |

Al |

Mn |

Si |

Fe |

Cu |

Ni |

Mg |

|

13.0-15.0 |

0.75-1.5 |

≤0,15 |

≤0.1 |

≤0.1 |

≤0.1 |

≤0.005 |

Bal. |

Aleación de magnesio-litio LA141 Propiedades físicas

|

densidad (g/cm3) |

1.35 |

|

temperatura del solidus (°C) |

560 |

|

temperatura del líquido (°C) |

580 |

|

Módulo elástico (GPa) |

43 |

|

Relación de Poisson |

0.33 |

|

Conductividad térmica (W / mK) (25 ° C) |

50-80 |

|

Coeficiente de expansión térmica (10-6 / K) (25 ° C) |

27-32 |

Aleación de magnesio-litio LA141 Propiedades mecánicas Estándar

|

Atemperar |

Tamaño/mm |

resistencia a la tracción/MPa |

Límite elástico/MPa |

Alargamiento/% |

|

|

forja |

O |

≤100 |

≥125 |

≥90 |

≥25 |

|

H112 |

≥130 |

≥95 |

≥20 |

||

|

Estado extruido |

H112 |

≤20 |

≥120 |

≥90 |

≥20 |

|

>20 ~ 50 |

≥110 |

≥85 |

≥20 |

||

|

>50 ~ 190 |

≥100 |

≥80 |

≥20 |

||

|

hoja enrollada |

O |

0.40 ~ 3.00 |

≥130 |

≥100 |

≥20 |

|

>3.00 ~ 12.50 |

≥125 |

≥95 |

≥20 |

||

|

>12.50 ~ 20.00 |

≥120 |

≥90 |

≥20 |

||

|

H112 |

2.00 ~ 12.50 |

≥140 |

≥100 |

≥20 |

|

|

>12.50 ~ 70.00 |

≥130 |

≥95 |

≥20 |

||

Valores medidos de las propiedades mecánicas de la aleación de magnesio-litio LA141

|

Atemperar |

Tamaño/mm |

resistencia a la tracción/MPa |

Límite elástico/MPa |

Alargamiento/% |

|

|

forja |

O |

85 |

141 |

94 |

28.5 |

|

H112 |

144 |

105 |

24.0 |

||

|

Estado extruido |

H112 |

φ8 |

143 |

108 |

33.0 |

|

φ22 |

138 |

104 |

29.0 |

||

|

φ70 |

129 |

98 |

27.5 |

||

|

hoja enrollada |

O |

2 |

137 |

112 |

33.5 |

|

10 |

133 |

101 |

31.0 |

||

|

15 |

131 |

94 |

28.5 |

||

|

H112 |

10 |

149 |

114 |

27.0 |

|

|

50 |

143 |

99 |

25.5 |

||